Lableven in Nederland

Faciliteiten voor creatieve innovatie

Waar kunnen ontwerpers in Nederland terecht om te experimenteren met materialen en technieken? Om tot innovatie in materialen te komen heb je meer nodig dan creativiteit en experimenteerdrift. Kennis en faciliteiten zijn minstens zo belangrijk, en gelukkig wordt daarin ruimschoots voorzien door de verschillende materialenlabs die Nederland tegenwoordig rijk is. Er komen bijzondere producten en vondsten uit voort, maar vooral zorgen ze voor een nieuw elan in ambachten en ontwerpdisciplines die anders wellicht gedoemd zouden zijn tot het eindeloos bewandelen van gebaande paden. Viveka van de Vliet bezocht voor Items de spannendste materialenlabs van het land. Een overzicht.

Nationaal Glasmuseum Leerdam / De Glasblazerij

Na de fusie van het Nationaal Glasmuseum Leerdam met het Glas Centrum werd de laatste omgedoopt tot De Glasblazerij. In dit ‘glaslab’ laten nationale en internationale ontwerpers en kunstenaars hun ontwerpen in glas uitvoeren. Volgens directeur Arnoud Odding zijn er verder nauwelijks plekken waar met glas geëxperimenteerd kan worden, omdat glasblazen zo’n kostbaar procedé is. Hij ziet als belangrijke taak van het glaslab het verkennen van de mogelijkheden van glas te stimuleren. “We lopen een achterstand op als we geen verse ideeën binnenhalen, met nieuw bloed dat op een frisse manier naar glas kijkt.” Ontwerpers, kunstenaars, mode- en sieradenontwerpers en studenten van academies worden uitgenodigd nieuw werk te maken voor de onderzoeksprojecten. “Schalen en vazen zijn er al zoveel”, aldus Odding, “maar voor de toepasbaarheid van glas op het menselijk lichaam was tot nu toe weinig aandacht. Vandaar het thema ‘Op het lijf geblazen’, letterlijk natuurlijk een onmogelijkheid omdat vloeibaar glas zo’n 1200 graden heet is. Daar kwamen nooit eerder vertoonde ontwerpen uit voort, zoals de grote halssieraden die een jurk op zijn plek houden van modeontwerpers Klavers van Engelen. Ontwerpers Piet Hein Eek en Chris Kabel maakten glazen lampen en Eibert Draisma een object met mechanieken. Er wordt nog nauwelijks seriematig werk gemaakt, maar de unica kunnen tentoongesteld worden in het museum en mogelijk in de collectie worden opgenomen. Ontwerper Arnout Visser was curator van de tentoonstelling Blown to life, waarvoor hij een groot aantal ontwerpers uitnodigde die nog nooit met glas hadden gewerkt, zoals Joris Laarman en Richard Hutten, die samen met glasblazers uit Kenia, Tsjechië en Nederland de uiterste grenzen van wat fysiek mogelijk is in glas gingen onderzoeken. Wat overbleef is een mooie collectie glazen experimenten.”

Odding heeft meer ambitieuze plannen om de artistieke vernieuwing van glas onder de aandacht te brengen, zoals een online kenniscentrum met de gehele museumcollectie als geïntegreerde glaswikipedia. Ook is hij bezig met Vakschool Schoonhoven een opleiding glasblazen op te zetten. “We zien een verschuiving van glaslazers in de industriële setting naar een nieuw begrip: de creatieve vakman.”

"We zien een verschuiving van glasblazers in de industriële setting naar een nieuw begrip: de creatieve vakman."

De ‘Armeluislamp’ van Piet Hein Eek, de ‘Bubblicious’ van Chris Kabel, bloemvormige urnen van Peik Suyling en een schenkkan van Klavers van Engelen zijn de eerste producten die verschijnen onder het label ‘By Nationaal Glasmuseum’. Of alle plannen doorgang zullen vinden is de vraag; Arnoud Odding vertrekt per 1 mei a.s. als directeur van het Glasmuseum

Sundaymorning@ekwc ‘sHertogenbosch

Sundaymorning@ekwc (de nieuwe naam van het Europees Keramisch Werk Centrum) geeft ieder jaar 44 ontwerpers, architecten en kunstenaars uit de hele wereld de gelegenheid drie maanden te experimenteren met keramiek. Zo’n tachtig procent van die deelnemers heeft nooit eerder met klei gewerkt. Om hen toch snel in het vakgebied op weg te helpen, worden zij begeleid door experts van sundaymorning@ekwc.

“Een belangrijk criterium is dat de artists in residence een werkplan indienen, waarin ze uitleggen wat ze hier willen doen. Voor sommigen is dat onderzoek, anderen werken aan een specifiek product of gaan experimenteren”, vertelt Ranti Tjan, sinds begin 2010 directeur van het ekwc.

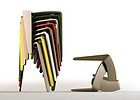

De kennis die deelnemers in de praktijk opdoen wordt vastgelegd en beschikbaar gesteld aan de volgende deelnemers in het zogenoemde centre of excellence. Voor het eeuwenoude materiaal worden met klassieke technieken nieuwe toepassingen gevonden. Joris Laarman en Marjan van Aubel ontwikkelden onlangs een materiaal dat Tjan “cappuccino van Chinees porselein” noemt. Met dit sterke en lichte schuimporselein zou je bijvoorbeeld ook stoelen kunnen maken. Eveneens recent vonden de jonge ontwerpers Charlotte Grun en Joyce Meulepas het materiaal ‘MGr 4060’ uit. Het bestaat uit klei en restafval van de vuilverbrandingsoven, en ze maken er nieuwe producten mee. Voor zowel materiaal als producten is al veel belangstelling vanuit de industrie.

Sinds 2004 wordt gewerkt met CAD/CAM apparatuur. Hoe “fantastisch en verrassend” de mogelijkheden daarvan zijn bewees de Amerikaanse ontwerpster Christie Wright. Onder de noemer ‘Therapeutic Armor’ vervaardigde zij de meest bijzondere, hybride en high fashion therapeutische attributen, zoals een aromatisch schouderboeket en een solar-sjaal, waarbij ze gebruik maakte van de helende eigenschappen van klei.

Dit soort kleine successen deed besluiten om fors te investeren in nieuwe apparatuur. De CAD/CAM werkplaats is uitgebreid met een 3D-printer, freesmachine, scanner en een piepschuimsnijmachine. “In dit digitale lab gaan we de vele mogelijkheden van de digitalisering van keramiek verder onderzoeken”, zegt Tjan. “Een spannend terrein.”

Het ekwc werkt niet actief samen met musea, galeries en academies, maar staat open voor wisselwerking. “Komt de Rietveld Academie bijvoorbeeld met een briljante student, dan geven we die voorrang. Ook ontwerpers uit andere disciplines zijn welkom.” Sieraadontwerper Lam de Wolf en textielontwerper Eugène van Veldhoven hebben in het ekwc gewerkt en ook een modeontwerper als Aziz verwacht Tjan nog wel. Want hier kan wel wat elders niet kan: de grenzen van keramiek steeds verder opzoeken.

TextielLab Audax Textielmuseum Tilburg

In 2004 werd de grote voormalige fabriekshal van het Textielmuseum in Tilburg omgetoverd tot een moderne werkplaats. Het Amsterdamse architectenbureau Merkx + Girod zorgde voor het ontwerp van het TextielLab. Het is de enige plek in Europa waar dagelijks studenten, ontwerpers, designers en kunstenaars terecht kunnen met het verzoek om hun ontwerp in textiel om te zetten. Om aan de groeiende vraag te kunnen voldoen is de werkplaats uitgerust met de modernste computergestuurde machines om te borduren, breien, laseren, tuften, printen, verven en weven. Er staat een Jacquard-rondbreimachine; een garenbank met traditionele en innovatieve garens die op bestelling geleverd kunnen worden; en de populaire Graphixscan, waarmee door lasertechniek patronen en versieringen in stoffen kunnen worden gegraveerd en gesneden. Ontwerpers en ontwerpstudenten worden bij hun experimenten en onderzoek ondersteund door een achttal productontwikkelaars. In een aantal gevallen legt het Textielmuseum een opdracht bij een ontwerper en wordt een product opgenomen in de collectie of in de museumwinkel.

Maarten Baas werkte in het TextielLab aan zijn monsterkleden, die per koerier naar Design Miami werden verzonden en daar meteen in de prijzen vielen. Van de dikste Alpacawol die de weefmachine maar aankon werd met een aangepaste snelheid een paar dagen lang gewerkt aan een kleedje van tweeënhalve meter. “Zoiets kan nergens anders”, zegt zakelijk leider van het TextielLab, Frank Teurlings. “Bij sommige projecten moeten de wevers alles uit de kast halen; als zij beginnen te piepen worden de meest interessante projecten gemaakt.”

"Als de wevers beginnen te piepen worden de meest interessante projecten gemaakt."

Beginnende ontwerpers of bedrijfjes kunnen een collectie opbouwen door in het lab unica te maken en eventueel later een herhaalopdracht te plaatsen. Ook die mogelijkheid biedt het bedrijfsleven niet, aldus Teurlings.

Om meer kijkjes in de keuken te geven zijn er platformtentoonstellingen voor studenten van academies en workshops voor professionals. En exposities, zoals ‘Behind the scenes’ waarin een aantal innovatieve labprojecten uit het afgelopen jaar werden getoond. Om ook ontwerpers uit de rest van Europa te trekken werd binnen de TextielAcademie het textiel-traineeprogramma ontwikkeld: de afgelopen twee maanden kregen acht internationale studenten vijf weken lang twee dagen per week te gelegenheid helemaal los te gaan in het lab. Alle activiteiten passen binnen een breed strategisch plan voor de komende vier jaar, waarin ook met mode- en interieurontwerpers zal worden gewerkt. Zo wordt de nieuwe wandbespanning voor het gerenoveerde onderkomen van de Raad van State in het Witte Paleis in Den Haag ontwikkeld in het TextielLab.

Baltan Laboratories

Angela Plohman is de uit Canada afkomstige directeur van Baltan Laboratories, een pilot medialab dat kunst, technologie en cultuur met elkaar verbindt. Het initiatief loopt nog tot eind dit jaar op Strijp S in Eindhoven. Plohman vertelt: “Voor de pilot hebben we ons verdiept in medialabs zoals die tien tot twintig jaar geleden zijn opgezet en in de situatie nu. De technologie is inmiddels veranderd en kunstenaars en ontwerpers hebben daar meer toegang toe, de grensvervaging tussen disciplines wordt groter en er zijn meer sociale en gemeenschappelijke vormen van kunstproducties. Dus wat biedt het lab van vandaag?” Baltan Laboratories biedt allereerst 500 vierkante meter ruimte. Niet zozeer gevuld met hardware. Het lab is, aldus Plohman, een in-between space tussen disciplines, werkwijzen en instituten, waar onderzoek op het gebied van kunst, technologie en cultuur wordt geïnitieerd, ondersteund en verspreid. Het is een platform voor kennis, het biedt mogelijkheden aan mediakunstenaars, architecten en designers om samenwerking aan te gaan, en vervult een netwerkfunctie. Kortom, het legt de basis voor een lab van de toekomst. Intussen worden er workshops, tentoonstellingen, lezingen en masterclasses georganiseerd, en het lab biedt ontwerpers en kunstenaars die werken met technologie de mogelijkheid om er als artists in residence te verblijven.

In het kader van het researchprogramma heeft Telcosystems bij Baltan de 12_Series ontwikkeld, een generatieve ruimtelijke installatie die bestaat uit twaalf schermen, luidsprekers en dertien computers. Telcosystems ontwikkelde hiervoor speciale software. Alle kennis is gedocumenteerd en vrij terug te vinden op de website.

Eerstejaars studenten IM Masters van de Design Academy hebben onderzocht wat een mobiel lab kan zijn, en Baltan begeleidde studenten van het ICT & Lifestyle programma van de Fontys Hogeschool Eindhoven tijdens hun Art & Technology minor. Plohman: “Daarvoor hebben we bijvoorbeeld deze opdracht geformuleerd: wanneer je naar De Stijl kijkt, hoe zou je deze kunststroming dan in de 21ste eeuw in 3- of 4-D interpreteren? Studenten deden research en bouwden een interactie-installatie die door middel van motion tracking bewegingen van mensen voor een scherm vertaalde naar de abstracte vormen van De Stijl.”

Onlangs publiceerde Baltan The Future of The Lab, met essays van internationale mediakunstlabs en critici. Aanleiding was een expertmeeting vorig jaar, waarin 35 mensen van labs wereldwijd discussieerden over de mogelijke rollen en vormen van ‘het lab’. Baltans bevindingen zullen begin 2011 gepubliceerd worden in een blueprint voor het lab van de toekomst. Plohman: “Het is belangrijk dat er een plek als deze, buiten alle instituten, bestaat.”

Materialen laboratorium Lucht & Ruimtevaart TU Delft

De Faculteit Luchtvaart- en Ruimtevaarttechniek in Delft heeft een geavanceerd materialenlaboratorium. Hier doen afstudeerstudenten, promovendi en onderzoekers onderzoek naar bijzondere materialen voor het vervaardigen en gebruik van vliegtuigconstructies. De factor gewicht is daarbij heel belangrijk.

Vliegen moet milieuvriendelijker worden. Daarom wordt onderzoek gedaan naar concepten voor een groen, duurzaam vliegtuig. Er is er een waarbij de romp van het vliegtuig deel uitmaakt van een grote, driehoekige aerodynamische vleugel waardoor de draagcapaciteit en de weerstand vergroot wordt. Een vliegtuig waarbij vleugels, cabine en motoren samensmelten in één vorm, doopten ze hier de Blended Wing Body.

“Een groen vliegtuig betekent bijvoorbeeld dat we moeten zorgen dat zo’n vliegtuig zo licht mogelijk wordt, want dan gebruik je zo min mogelijk brandstof. Maar we kunnen ook een schaderesistenter materiaal ontwikkelen, waardoor er minder onderhoud nodig is”, legt Ir. Jos Sinke uit. Hij staat aan het hoofd van het laboratorium en maakt deel uit van de leerstoel Structural Integrity. “Aan het registreren, begrijpen en beschrijven van modellen kunnen we steeds beter voorspellende waarden ontlenen. Zodat we bijvoorbeeld scheurgroei in metalen tegenwoordig goed kunnen voorspellen.”

Ook worden in het LR-materialenlab nieuwe polymeren en composieten (vezels en harsen) ontwikkeld en wordt de mogelijke recycling van materialen onderzocht. Veel ontwikkeling ziet Sinke in de composieten met koolstofvezels, vezelversterkende kunststof waarmee het lab al veel succes boekte. Door continu te experimenteren met nieuwe combinaties van materialen is in het materialenlaboratorium een nieuwe vinding gedaan: het hybride materiaal Glare dat bestaat uit lagen glasvezelcomposiet afgewisseld met lagen metaal. Glare is toegepast in de Airbus A380.

"Door continue te experimenteren met nieuwe combinaties van materialen is in het materialenlaboratorium een nieuwe vinding gedaan: het hybride materiaal Glare dat is toegepast in de Airbus A380."

En voor de Boeing 787 is vijftig procent koolstofcomposiet gebruikt. “Die kant gaat het in de toekomst op”, verwacht Sinke. “De composieten gaan een groter marktaandeel veroveren. Maar wel in de mix met bijvoorbeeld metalen, want alle materialen hebben hun sterke en kwetsbare punten. Composieten zijn bijvoorbeeld wel licht, maar moeilijk recyclebaar.”

Het LR-materialenlab heeft inmiddels een aardige positie opgebouwd door contacten en contracten in de vliegtuigindustrie, zoals met Boeing, Stork-Fokker en Airbus. Sinke: “In diverse grote projecten hebben we een aandeel gehad. Het is bijzonder dat een universiteit aan zulke projecten meedoet en het is interessant voor studenten en promovendi.” De kennisvoorsprong bij het laboratorium kan tevens spin-offs voor de nieuw ontwikkelde composieten genereren. Die worden nu ook in auto’s en boten toegepast.

Wil je reageren op dit artikel? Stuur een mailtje naar de redactie.